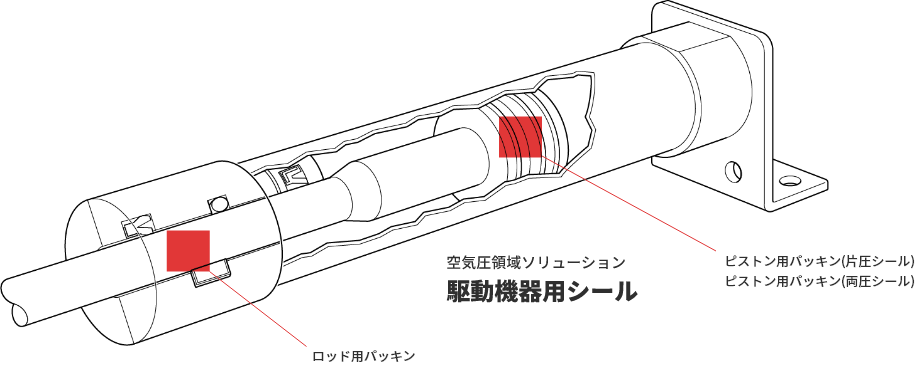

ソリューションSolution

Solutionロッド用パッキン

| 名称 | 断面形状 | 特徴 | 適合溝 | サイズ (ロッド径) |

|---|---|---|---|---|

| ロッド用 Yパッキン(DYR) |

|

|

JIS B2406 Pサイズ |

Φ3~Φ20 |

| ロッド用 Uパッキン(DLR) |

|

|

JFPS2003 | Φ16~Φ60 |

- 材質:

- ニトリルゴム 1186-80

- 温度:

- -20~80℃

- 圧力:

- 0~1MPa

- 流体:

- エアー、工業用作動油、タービン油、ギヤーオイル

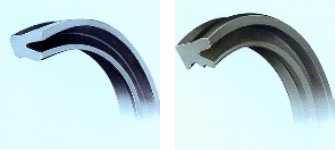

Solutionピストン用パッキン(片圧シール)

| 名称 | 断面形状 | 特徴 | 適合溝 | サイズ (シリンダ内径) |

|---|---|---|---|---|

| ピストン用 Yパッキン(DYP) |

|

|

JIS B 2406 Pサイズ |

Φ4~Φ30 |

| ピストン用 Yパッキン (DYP-B) |

|

|

JIS B 2406 Pサイズ |

Φ4~Φ30 |

- 材質:

- ニトリルゴム 1154-70

- 温度:

- -30~80℃

- 圧力:

- 0~1MPa

- 流体:

- エアー、工業用作動油、タービン油、ギヤーオイル

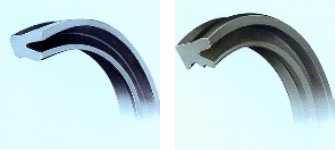

Solutionピストン用パッキン(両圧シール)

| 名称 | 断面形状 | 特徴 | 適合溝 | サイズ (シリンダ内径) |

|---|---|---|---|---|

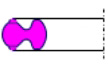

| ピストン用単一系 コンパクトパッキン (CO-P) |

|

|

JFPS 2004 B系列 |

φ6~φ125 |

- 材質:

- ニトリルゴム 11G6-80

- 温度:

- -20~80℃

- 圧力:

- 0~1MPa

- 流体:

- エアー、工業用作動油、タービン油、ギヤーオイル

ケーススタディCase Study

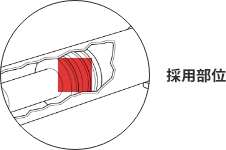

摩耗

現象

接触面に運動方向と平行に線上の摩耗傷が発生する。

原因

相手面表面租度が悪い、あるいはスムーズすぎる。

潤滑不足。高温下でゴムが軟化。

摺動面にコンタミが介在。

対策

表面仕上を適切にする。潤滑を良くする。適切なゴム材料を選定する。コンタミの侵入を防止する。

つぶし過ぎ

現象

断面内部が起点となって割れが発生する。

原因

つぶしによる内部の変形量がゴム材料の許容伸びを超える。

対策

つぶし率を下げる(一般的には5〜35%)

はみ出し

現象

圧力によりゴムが隙間にはみ出す。

原因

隙間が大きい。

ゴムの耐はみ出し性が小さい。

対策

隙間を小さくする。

耐はみ出し性を上げる。

バックアップリングを併用する。

装着不良

現象

シールの一部が切り取られる。シールの一部が溝からはみ出して締め付けられている。

原因

相手面のシャープな角、ねじあるいは不十分な面取り。ロッドに対しシールが過小。

ピストンに対しシールが過大。

ブランジ溝に対しシールの大きさがマッチしていない。

対策

面取りを十分行い、シャープエッジをなくす。

シールのサイズを溝に合わせる。

圧縮永久歪

現象

圧縮された部分が平坦に変形する。

原因

使用温度が高すぎる。

圧縮永久歪の良くない材料を使用。

アンダー加硫である。

対策

シール部を冷却する。

圧縮永久歪特性の良い材料を選定する。

(当社品の使用を推奨します)

ねじれ

現象

円周上でスパイラル状にクラックが入る。

原因

径の割りに断面が小さいことに加え、モジュラスが小さい。

潤滑が不均一。

軸の偏心。

対策

断面を大きくする。

モジュラスを大きくする。

潤滑をよくする。

偏心を小さくする。

ブリスタ

現象

大小の裂け目が表面にできる。一部がふくらむことでもある。

原因

高圧ガスがゴム中に入り、それが膨張する時(圧力が解除された時)ゴムを破る。

対策

圧力を下げる時、時間をかける。

硬いゴム、あるいはモジュラスの高いゴムを使う。

ガス透過性の高いゴムを使う。

耐ブリスタ用の配合にする。

アウトガス可塑剤抽出

現象

体積が小さくなる。

寸法が小さくなる。

ゴムが硬くなる。

原因

ゴム中の可塑剤が流体(薬液,溶剤,グリス等)で抽出される。

対策

可塑剤の少ない、あるいは抽出されにくい可塑剤を使ったゴム材料にする。熱処理によってあらかじめ可塑剤を出しておく。

膨潤

現象

ゴムが水や薬品などの溶液を吸収して膨らむ現象。

溶液を吸収するとゴムが可塑剤されるため強度が低下する。過度の膨潤ではクラックに至る。

原因

ゴムと使用流体との適合性が悪い。

対策

使用流体に対して適正材料を選定する。

熱硬化酸化

現象

ゴムが硬化する。

表面から硬化し、時間とともに断面内部まで進行する。変形している。

原因

温度が高すぎる。

ゴム材料の劣化(酸化)。

対策

高温特性のよい、耐熱性材料を選ぶ。

使用温度を下げる。

表面が酸素に触れないようグリス塗布等工夫する。

オゾンクラック

現象

応力のかかった方向と垂直の方向に小さなクラックが多数入る。

原因

ゴムのポリマー主鎖に不飽和構造(二重結合)がある。

(オゾンが二重結合と反応することにより主鎖が切断される)

対策

耐オゾン性の良い材料を選定する。(FKM,EPDM,HNBRなど)オゾンと接触する時間を短縮する。

表面を保護する。